LAUREA SPECIALISTICA IN INGEGNERIA DEL VEICOLO - LA PRIMA TESI DI LAUREA SUL DISEGNO DI CARROZZERIA

La provincia di Modena (e le zone circostanti, verso Bologna e Reggio Emilia) è conosciuta in tutto il mondo come il centro della “Terra dei Motori”, ma non solo: infatti, sono presenti anche diverse carrozzerie specializzate in prototipi, allestimenti e carrozzerie per veicoli speciali.

Una di queste è l’Intercar di Soliera (MO), nata ufficialmente solo nel 1993, ma i cui titolari, già all’epoca potevano vantare una lunga esperienza nel campo dei carrozzati speciali, come campers e autobus.

Nel corso degli anni, la specializzazione di INTERCAR [1] nel campo dei veicoli e carrozzati speciali, si è evoluta a tal punto da creare, nel 2000, anche uno speciale reparto per lo studio e la costruzione di prototipi, denominato INTERCAR DESIGN.

All'interno di questo speciale reparto, lavorano, fianco a fianco, tecnici specializzati, designers e abili artigiani.

Per ogni nuovo oggetto progettato, il processo di creazione si svolge totalmente all'interno di essa, come ormai in poche aziende al mondo è oggi possibile assistere. Dal primo bozzetto di stile, sino ai veri disegni di progetto, con il modello matematico completo della nuova carrozzeria che, per mezzo di una macchina utensile modellatrice a 5 assi, può dare facilmente forma al modello finale in scala reale 1:1.

Ma, anche in questo caso, si tratta pur sempre solo della prima fase del progetto. Infatti, gli stessi tecnici e designers che, insieme hanno dapprima collaborato a studio e definizione di ogni dettaglio progettuale, continuano poi a lavorare fianco a fianco, confrontandosi direttamente con gli abili artigiani che danno vita al primo, vero, prototipo funzionante della nuova vettura.

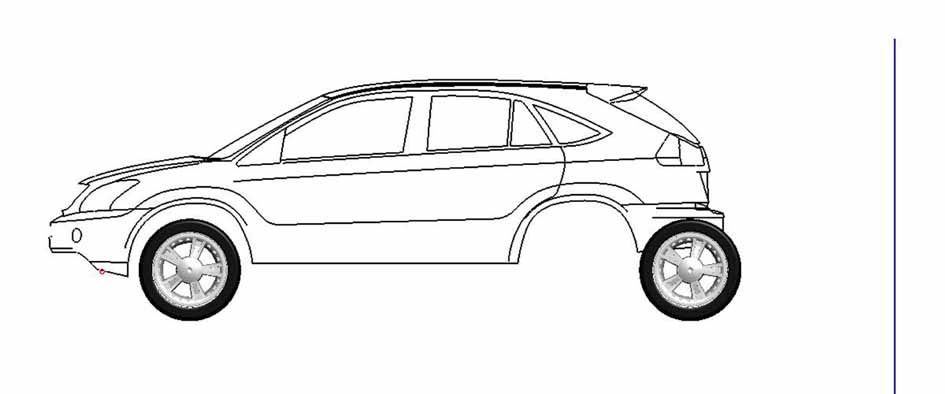

Ed è proprio all’interno di questa realtà produttiva che si è cercato di stringere un rapporto collaborativo con l’Università di Modena e Reggio Emilia. Il naturale punto in comune tra le due realtà è sicuramente rappresentato dal corso di “Disegno di carrozzeria”, attivato nel corso di laurea specialistica in Ingegneria del veicolo presso la sede di Modena. Quale occasione migliore quindi per poter approfondire i concetti appresi a lezione in azienda, a diretto contatto con tutti gli aspetti (produttivi, tecnici, economici…) che influenzano direttamente la realizzazione di un progetto di carrozzeria di un autoveicolo. Compatibilmente con la produzione dell’azienda e le tipologie di veicoli considerati si è scelto di andare ad operare sulla base di un veicolo esistente, ovvero il noto SUV nipponico Lexus RX 400H.

2. IL VEICOLO OGGETTO DI STUDIO: LEXUS RX 400H

Il Lexus RX 400H appartiene ad una categoria di veicoli nata solo negli ultimi anni ma che ha riscosso grande successo presso gli automobilisti di tutto il mondo grazie all’estrema versatilità e praticità d’uso: i SUV “Sport Utility Vehicle”.

Nati all’inizio degli anni novanta con l’intento di addolcire il carattere spartano ed essenziale delle Jeep tuttoterreno impreziosendole a dismisura di gadget elettronici di ogni tipo, i SUV hanno in poco tempo ridefinito le regole del mercato dell’automobile introducendo di fatto una categoria di veicoli fino allora sconosciuti. La chiave del successo va ricercata nella capacità di coniugare in un unico veicolo aspetti funzionali ed estetici di tipologie di veicoli completamente diversi le une dalle altre. In un unico oggetto troviamo infatti fuse assieme lo spazio di una famigliare, il design di un auto sportiva e la possibilità di affrontare percorsi più o meno impervi grazie alla trazione integrale. Il risultato è che questo tipo di autoveicolo ha riscosso i favori di diverse fasce di pubblico andando di fatto a crearne appunto una nuova. Il Lexus in esame è la seconda generazione del già noto SUV Nipponico che ha cavalcato l’onda del successo inserendosi fin da subito sul mercato.

La principale caratteristica di questo autoveicolo e che lo rende veramente appetibile e moderno nella sua categoria è la propulsione; la RX 400H sfrutta la potenza di un motore a benzina V6 e di due motori elettrici [2].

Questa tecnologia, attraverso un dispositivo di ripartizione della potenza, garantisce la massima spinta quando è richiesto, in fase di accelerazione ad esempio, utilizzando tutta la trazione disponibile dai 3 motori. Nello stesso tempo il sistema propulsivo consente di recuperare energia che altrimenti andrebbe sprecata per riutilizzarla quando è necessario, ottimizzando consumi ed emissioni.

Il principale punto di forza della nuova RX 400H è un potente motore da 3.3 litri V6, a cui sono stati aggiunti due motori elettrici ad alta potenza. Questa efficace combinazione di sistemi propulsivi diversi permette di mantenere inalterato il piacere di guida classico derivante da un veicolo munito di motore a combustione interna e allo stesso tempo di beneficiare di una notevole efficienza nei consumi che solo un motore elettrico è in grado di garantire. Questi importanti risultati sono resi possibili grazie ad un principio semplice e dunque intelligente. La batteria che attiva i motori elettrici non ha mai bisogno di ricariche esterne in quanto recupera l'energia generata durante la frenata. Il sistema controlla dunque il rendimento ottimale, l'efficienza del combustibile e le emissioni ad ogni velocità, sia con il solo motore elettrico in funzionamento, sia con il solo motore a combustione o con una combinazione delle due propulsioni. Un cambio a variazione continua infine, completa il tutto assecondando dolcemente la propulsione e rendendo la guida estremamente fluida e progressiva.

3. SPECIFICHE DI PROGETTO

La proposta di modifica parte da pochi ma essenziali elementi dettati nelle specifiche di progetto. Queste sono:

• mantenimento del divanetto posteriore e quindi invarianza del numero totale di posti a sedere;

• vano di carico di lunghezza utile pari a 2300 mm.

Il limitato numero di vincoli imposti dal costruttore può far pensare ad una elevata libertà nella definizione del prodotto finale. Vedremo solo in seguito che le tecnologie applicabili derivanti da un’attenta analisi dei costi di realizzazione tenderanno ad aggiungere una forte componente di limitazione.

4. DEFINIZIONE DELLE MODIFICHE

La definizione e conseguente progettazione delle modifiche realmente applicabili al veicolo in oggetto vanno ad interessare differentemente aspetti tecnico-funzionali ed estetici.

In particolare per quanto riguarda le modifiche di tipo funzionale, si è costretti a prevedere un aumento del passo dai 2720 mm del veicolo originale ai 3800 mm di quello modificato; solo adottando questo tipo di soluzione infatti è possibile rispondere ad entrambi i requisiti di progetto; allo stesso scopo si prevede inoltre un aumento dello sbalzo posteriore dai 1030 mm del veicolo originale ai 1400 di quello modificato. E’ importante sottolineare come, conseguentemente ad una modifica così sostanziale delle caratteristiche dimensionali di base del veicolo, si debba prevedere una procedura di omologazione che testi la rispondenza dello stesso a tutte le procedure di collaudo per quanto concerne la messa in sicurezza.

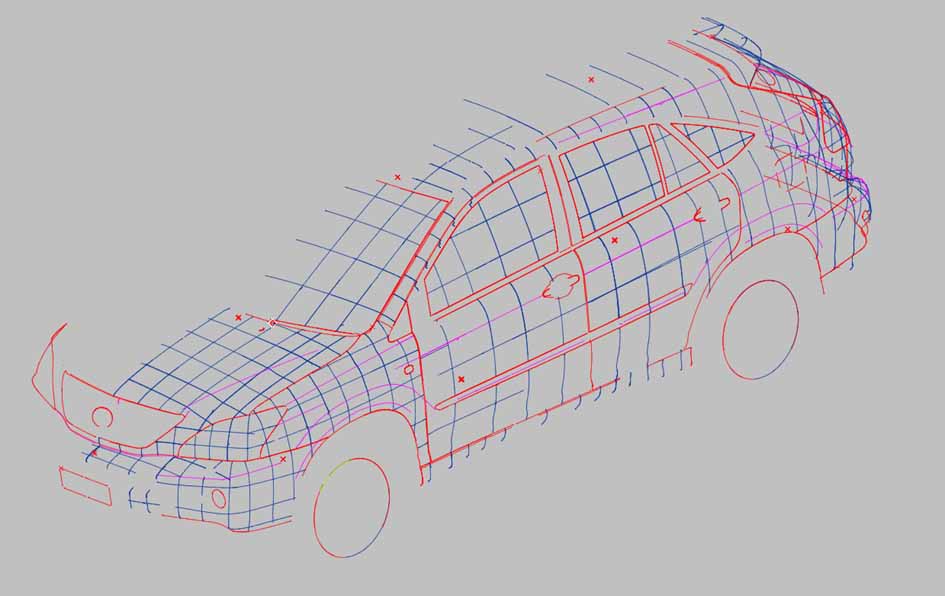

Per quanto riguarda invece le modifiche estetiche, ma comunque per certi aspetti funzionali, che riguardano più direttamente la carrozzeria del Lexus RX 400H si procede secondo una specifica sequenza di fasi:

• individuazione dello stile estetico da perseguire in virtù delle porzioni di carrozzeria che non saranno oggetto di modifica;

• scansione della carrozzeria dell’autovettura a mezzo di un braccetto di misura antropomorfo;

• ricostruzione delle superfici del veicolo;

• generazione delle superfici modificate.

Va sottolineato come tale procedura sia definita in particolare dal fatto che, per ovvi motivi di tipo economico, la modifica della carrozzeria del veicolo non va ad interessare lo stesso nella sua totalità! Nello specifico saranno mantenuti inalterate:

• la posizione e il tipo di proiettore anteriore;

• il parabrezza e i finestrini laterali mobili e fissi fatta eccezione per quello fisso montato dietro alla portiera posteriore;

• la struttura del giro porta (importantissima ai fini della costruzione e/o omologazione)

Per le diverse porzioni di carrozzeria la libertà messa a disposizione del progettista dipende dalla parte considerata e dalla tecnologia impiegata per l’ottenimento del pezzo.

In particolare i pezzi che possono essere progettati “ex-novo” e per i quali quindi si ha una maggiore libertà nella definizione della geometria degli stessi sono quelli da realizzarsi in vetroresina mediante stampo ovvero:

• il cofano motore;

• i paraurti anteriore e posteriore;

• le minigonne;

• il portellone posteriore;

• la zona del passaruota anteriore;

Per quanto riguarda le portiere, queste possono subire solamente l’applicazione di una modanatura di profilo definito e più o meno estesa in direzione assiale, ottenuta sempre con la tecnica vista in precedenza.

L’allungamento di passo del veicolo produce un vero e proprio taglio trasversale che permette di ridefinire almeno in parte il tetto e praticamente del tutto la coda. Tale taglio infatti prevede l’eliminazione del tetto e il mantenimento delle sezione cardine dei montanti del parabrezza e di quelle centrali delle portiere.

4.1 Semplificazioni del modello

La progettazione e conseguente realizzazione pratica delle varie parti che compongono la carrozzeria di un autoveicolo richiede un livello di dettaglio piuttosto elevato. Questa esigenza si fa sentire fin dalle prime fasi, quando, dalle scansioni ottenute, si deve passare alla ricostruzione del modello matematico. Si capisce come differenze di decimi di millimetro nelle prime fasi si possono tradurre in alcuni millimetri nelle ultime, da cui ne deriva che il pezzo finito dovrà subire una serie di aggiustamenti prima di poter essere effettivamente applicato al veicolo. In questa sede, almeno nella fase di progetto si è cercato di rispettare le tolleranze suddette, anche se, il tutto dipende inevitabilmente dalle operazioni di scansione che, come si vedrà in seguito, richiedono una certa manualità ed esperienza da parte dell’operatore.

Nella stessa analisi poi, vengono trascurati ( per ovvie ragioni di tempo) alcuni particolari della carrozzeria, che in fase di definizione richiedono diverse attenzioni, in particolare: le guarnizioni dei vetri, le maniglie, le serrature, gli scostamenti negli accoppiamenti dei vari pezzi, la calandra, la modanatura laterale delle portiere… In definitiva si sono considerate tutte e sole le parti che definiscono la carrozzeria nel suo insieme considerandola come una “pelle” esterna, in accordo con l’approccio adottato nel corso di disegno di carrozzeria.

Per giustificare le semplificazioni adottate basti pensare che nella definizione dell’attacco del tetto alle porzioni di montanti originali bisogna procedere con la scansione-ricostruzione della carrozzeria sia internamente che esternamente, andando di fatto quasi a duplicare la mole di lavoro.

5. ASPETTI RIGUARDANTI L’OMOLOGAZIONE

La ridefinizione delle parti di cui al punto precedente deve ovviamente concretizzarsi nel rispetto delle norme riguardanti l’omologazione e la messa in strada del veicolo [3].

Tra quelle che interessano le modifiche alla carrozzeria di un veicolo si considerano:

• corretto posizionamento delle luci anabbaglianti ;

• angolo di attacco anteriore;

• angolo di visuale del conducente;

• accessibilità al vano motore per i comuni interventi di manutenzione;

• presenza di elementi divisori tra il vano motore e l’abitacolo;

• zona assorbimento urti.

5.1 Le luci anabbaglianti

La normativa di riferimento in materia di omologazione degli autoveicoli prescrive dei limiti al posizionamento delle luci anabbaglianti, lasciando invece più libertà per quanto riguarda posizionamento e forma degli indicatori di direzione e tutto il complesso delle luci posteriori.

Tale normativa prevede infatti che la base inferiore delle luci anabbaglianti si trovino ad un’altezza dal suolo non inferiore ai 500 mm e non superiore a 1200 mm misurate con la vettura a carico statico ovvero senza liquidi e persone a bordo, con molle e pneumatici standard, come mostrato in figura 5. Tali limiti derivano ovviamente dal fatto che tali luci non devono abbagliare i conducenti dei veicoli che transitano in prossimità dello stesso in direzione opposta. I bordi esterni delle luci non possono distare dall’estremità laterale dell’auto più di 400 mm e la distanza che separa i relativi bordi interni non può essere inferiore a 600 mm in quanto l’ingombro trasversale e il tipo di veicolo (auto o moto) deve poter essere percepito da una certa distanza (vedi figura 6).

La normativa lascia invece una discreta libertà per quanto riguarda la forma.

Nel caso specifico del veicolo in esame il mantenimento di tutto il complesso luci anteriori nonché del relativo posizionamento all’interno della sagoma del veicolo permette di non incorrere in problemi legati al mancato rispetto delle quote suddette.

5.2 L’angolo di attacco

La normativa definisce univocamente l’angolo di attacco minimo anteriore che gli autoveicoli sono tenuti a rispettare; tale valore è pari a 7°. Tale angolo è per definizione quello misurato lungo un piano longitudinale compreso tra la retta del suolo e quella che passa dall’estremo di contatto ruota-suolo e lo spigolo inferiore del paraurti anteriore, come indicato in figura 7.

Tale limite inferiore viene definito per permettere ai veicoli di poter percorrere agevolmente e senza danno anche rampe di diversa inclinazione (in particolare quelle delle autorimesse sotterranee).

Nel nostro caso il tutto dipende dalla forma del paraurti anteriore e dall’estensione in lunghezza dello stesso.

5.3 Angolo di visibilità

L’angolo in esame è anch’esso misurato lungo un piano longitudinale del veicolo; è compreso tra la retta orizzontale passante per la posizione degli occhi del guidatore e la retta che dagli stessi tocca il curvano o il muso del veicolo (vedi figura 8).

Il curvano è la curva che congiunge gli estremi inferiori dei due montanti del parabrezza.

Risulta chiaro che il valore di tale angolo dipende ovviamente dalla forma del muso del veicolo e in ogni caso si deve sempre considerare il minimo tra i due; in particolare, per veicoli a motore centrale o posteriore, caratterizzati da musi piuttosto corti il fattore limitante è quasi sicuramente rappresentato dal posizionamento del curvano, mentre per i veicoli muniti di motore anteriore, magari di grossa cilindrata, il problema si sposta sull’estensione in lunghezza e altezza del muso.

Per una corretta definizione dell’angolo, non si può prescindere dal posizionamento all’interno dell’abitacolo di “Oscar”. Oscar è il manichino regolamentare che rappresenta per dimensioni e pesi un adulto di media statura. Tale manichino viene utilizzato per diversi scopi quali la definizione volumetrica dell’abitacolo, l’accessibilità ai comandi e strumentazioni, definizione prove di urto…

Per quanto concerne la definizione dell’angolo di visibilità, è ovvio che questo può accadere solo in seguito al posizionamento di Oscar ed in particolare del “punto H”. Il punto H è individuato sul piano mediano del manichino, dall’intersezione tra la retta che rappresenta il tronco e quella delle cosce; noto quindi il piano interno del veicolo, la conformazione dei sedili (l’angolo effettivo d’inclinazione dello schienale deve essere il più possibile prossimo a 25°), si procede al posizionamento di Oscar e quindi alla definizione del punto H.

Relativamente al progetto in esame, il mantenere lo stesso parabrezza (e quindi lasciare di fatto inalterata la posizione del curvano) fa sì che il problema venga valutato nella sola parte riguardante la definizione del muso; in ogni caso, essendo il veicolo oggetto di studio un SUV, di norma caratterizzato da una posizione di guida del conducente piuttosto eretta, non si dovrebbero incontrare problemi di questo tipo.

5.4 Cofano motore

Il taglio del cofano motore, il posizionamento delle cerniere nonché il cinematismo di apertura devono rendere possibili le operazioni di manutenzione ordinaria del motore (controllo livello olio motore, rabbocco liquidi, sostituzione candele…).

Nel caso specifico in esame, mantenendo inalterata la posizione delle cerniere di apertura e quindi il cinematismo conseguente, il tutto dipende solo dal taglio che si va a dare al cofano.

5.5 Isolamento abitacolo

Le norme prevedono che per evitare il passaggio diretto ed immediato di fiamme dal vano motore all’abitacolo o più semplicemente il trafilaggio di fumi e vapori, deve esistere una separazione fisica tra i due volumi. Le soluzioni adottate a tale proposito sono diverse e dipendono ancora una volta dal posizionamento del motore.

Per i veicoli dotati di motore posteriore o centrale esistono diverse soluzioni: pannelli in vetro, pareti divisorie che fungono anche da tagliafiamme per arrivare a veri e propri involucri creati attorno al motore e opportunamente muniti di feritoie comunicanti con l’esterno. Per gli autoveicoli muniti di motore anteriore invece, di norma sono presenti delle pennellature di isolamento che si estendono in direzione assiale dalla linea del curvano fino al fondo della vettura. Nel caso specifico del Lexus RX400H esistono pannelli di questo tipo che vengono mantenuti anche sul veicolo modificato.

5.6 Zona di assorbimento urti

Le norme attualmente in vigore prevedono l’esecuzione di diversi crash-test sui veicoli in fase di omologazione, per testare la capacità che hanno gli stessi di garantire l’incolumità degli occupanti assorbendo l’energia cinetica sviluppata nell’impatto, per evitare che si trasmetta in modo nocivo agli occupanti dell’abitacolo (sicurezza passiva del veicolo). Tralasciando gli aspetti che interessano più direttamente la struttura del veicolo, in questa sede si considera la zona di assorbimento urti frontali che prevede quanto segue: un pendolo con una mazza incorporata, ruotando non deve colpire in nessun caso la carrozzeria sopra la zona deformabile. Questo si traduce nella definizione di una zona che si deve estendere per 200 mm in direzione longitudinale e 508 mm in quella assiale (normativa USA, con veicolo scarico), all’interno della quale tutti gli elementi e componenti devono assorbire l’urto generato dal moto del pendolo, deformandosi in modo progressivo e controllato. Solitamente è in questa zona che si trova la fascia paraurti e che assolve proprio a questo scopo.

Nella generazione del nuovo frontale del veicolo si utilizzano tali quote per definire gli ingombri in direzione longitudinale della parte anteriore.

6. SCELTA DELLO STILE

La pianificazione della fase di scansione dell’autovettura viene eseguita solo in seguito alla scelta dello stile da adottare; questo consente di raccogliere il maggior numero di dettagli utili nel minor tempo possibile.

Per questo motivo quindi è importante scegliere da subito le modifiche da effettuare sul veicolo in virtù dell’oggetto che si vuole ottenere.

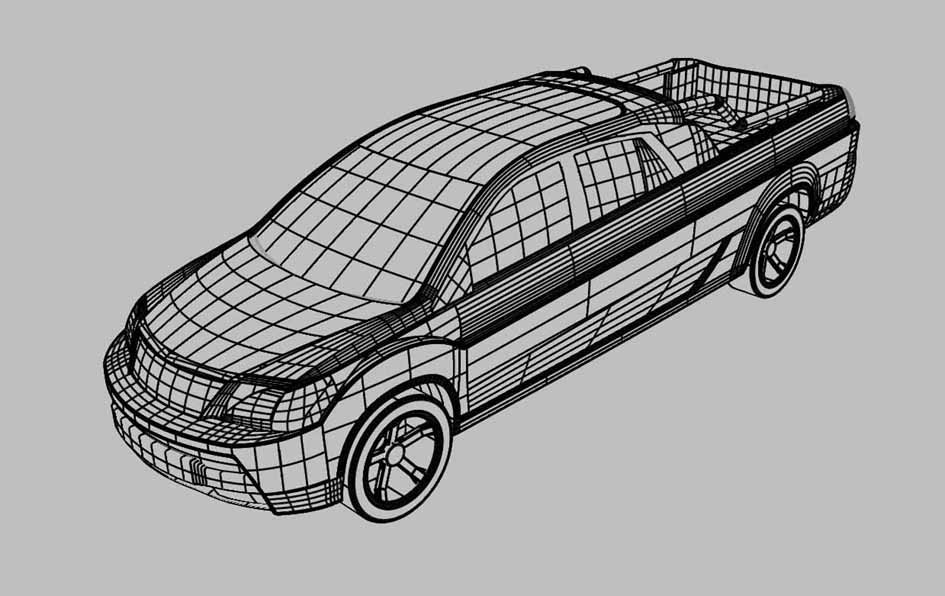

La tipologia di lavoro in esame non consente però al progettista una totale libertà; non bisogna dimenticare infatti che il veicolo deve mantenere alcuni elementi che influenzano pesantemente lo stile di un autovettura (le luci e le superfici vetrate). Questa fase del lavoro quindi, risulta complicata dal fatto che si deve perseguire un proprio stile, cercando di adattarlo al meglio a tali elementi cardine. Va poi sottolineato che il veicolo che si vuole ottenere ha, in virtù della stessa tipologia, degli elementi caratteristici intrinseci: il Pick-Up è fondamentalmente un veicolo da lavoro, funzionale, che ben si adatta a esigenze di mobilità diversificate.

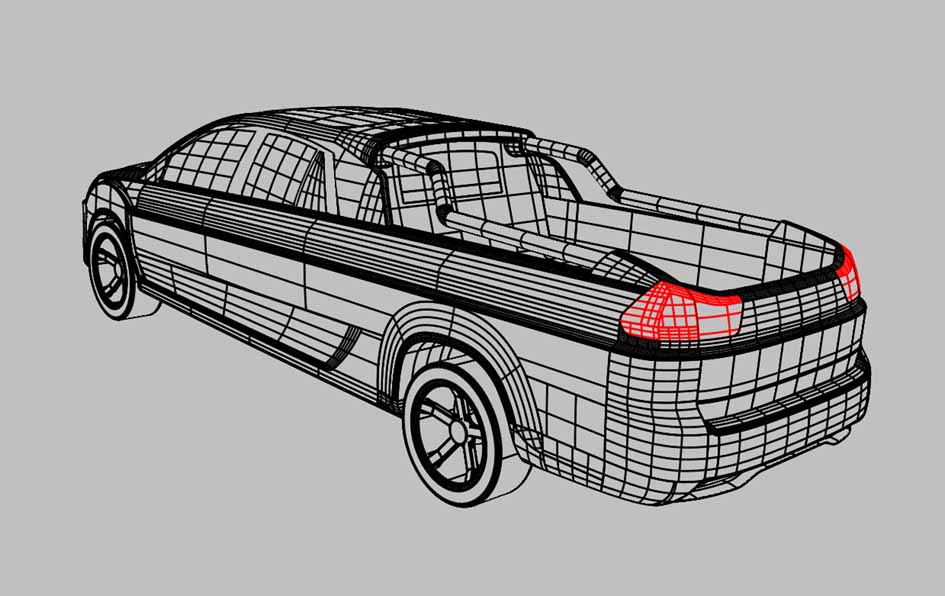

A veicolo ultimato, le viste che hanno subito i maggiori interventi di modifica sono sicuramente il fianco e il tre quarti posteriore. Sparirà completamente il bagagliaio (almeno nella definizione data dalle linee esterne) per lasciare il posto ad un vano di carico aperto dalle generose dimensioni. L’allungamento del passo e dello sbalzo posteriore tendono a conferire un notevole slancio a tutta la parte terminale del veicolo anche se questo tende a contrastare l’imponenza data dalle dimensioni globali.

Nello specifico si è cercato di mantenere pressoché inalterata l’estetica della vettura originale, cercando di enfatizzarne le curve principali per conferirgli il carattere tipico dei Pick-Up.

Tutto il frontale dell’auto è stato completamente riprogettato seguendo questa filosofia, mantenendo, o addirittura aumentando, le dimensioni delle feritoie per il passaggio dell’aria ai radiatori (in figura 11 uno studio preliminare ottenuto per fotoritocco).

Il fianco del veicolo è dominato da un taglio netto nella parte bassa delle portiere che ha lo scopo di rendere più snello lo sviluppo in lunghezza delle superfici.

Uno spigolo deciso percorre in lunghezza tutto il veicolo per legare la parte frontale a quella posteriore, che risulta semplice, grazie alla presenza appena accennata di tagli orizzontali (fig 12).

La definizione delle forme del vano di carico risulta impreziosita dalla presenza del roll bar, altro elemento caratteristico della categoria di veicoli in esame. La forma del tetto, con la superficie vetrata estesa fino in fondo, fa da appoggio alla parte di carrozzeria da cui sembrano nascere le appendici che accolgono l’inserimento dei roll bar. La forma complessiva del veicolo non risulta mai spezzata, proprio grazie ad una filosofia stilistica volta a legare le due zone del mezzo: l’abitacolo e il vano di carico. Ogni curva nasce da una delle parti per trovare sbocco nell’altra; la figura 13 sottolinea l’intenzione stilistica descritta.

7. Il REVERSE ENGINEERING

La necessità di riprodurre la geometria degli elementi creati manualmente dai modellisti o più semplicemente di oggetti esistenti, è ormai sentita nelle moderne infrastrutture produttive che necessitano del modello matematico (CAD3D) accurato sia per la fase di prototipazione che per i successivi processi di sviluppo e lavorazione nonché per l'interazione con i fornitori. Il data base del CAD tridimensionale costituisce pertanto una solida base di partenza per tutto il ciclo produttivo e gioca un ruolo di primaria importanza nel processo di sviluppo del prodotto [4].

Peculiarità delle creazioni dei designer industriali è la complessità delle forme da realizzare, non descrivibili con entità geometriche standard. I prodotti infatti, oltre a possedere le caratteristiche funzionali definite dai progettisti, devono essere dotati anche di un valore estetico e devono essere di forte richiamo per il pubblico.

Un possibile aiuto può venire dalle tecniche di Reverse Engineering (RE) che consentono di recuperare delle forme già esistenti ed eventualmente effettuare delle operazioni di modifica su esse. Questa attività permette inoltre di recuperare il patrimonio di forme (modelli fisici) che ciascuna azienda possiede inserendole in un data-base dove rimarranno sino a che non siano giudicate utili; solo a quel momento verranno prelevate, elaborate, modificate se necessario e quindi processate per l’utilizzo.

Con il termine Reverse Engineering si individua una metodologia che consente, partendo dal modello fisico, di risalire alla sua descrizione matematica. Dalla nuvola di punti, ottenuta dal processo di tastatura con o senza contatto, è quindi possibile matematizzare l'elemento o generare files idonei alla successiva prototipazione.

Rappresenta dunque un'evoluzione di quanto avveniva nel passato nelle officine di costruzione stampi, con i primi sistemi di copiatura che permettevano esclusivamente la replicazione senza modifiche dei master realizzati nelle modellerie.

Il riprodurre per intero il modello matematico dell’oggetto solido in questione può essere sentito in varie circostanze:

• nel caso di reperti archeologici può fornire una soluzione rapida ed efficiente per duplicare e conservare campioni di difficile manipolazione, può permettere di creare una banca dati accessibile anche a notevoli distanze, infine può essere utile per creare imballaggi;

• nell’ambito industriale permette di chiudere il loop tra CAD-CAM e Prototipazione Rapida (PR), e molto spesso costituisce il punto di partenza per un nuovo progetto, oppure per il rinnovamento estetico e funzionale di un prodotto esistente;

• in campo biomedico consente di preparare modelli di organi e parti anatomiche, utili per la preparazione di protesi o per l’addestramento del personale ;

• per la realizzazione di modelli adatti al corpo umano (calzature, guanti, casco,..);

• per generare un modello CAD se si ha a disposizione il modello realizzato a mano dal modellista, oppure dal designer;

• per la creazione di archivi di componenti standardizzati utili ad accelerare le operazioni di progettazione nell’industria.

7.1 Il ciclo della Reverse Engineering

Per ricostruire la geometria tridimensionale di un oggetto si deve seguire un ciclo composto da quattro fasi.

Il punto di partenza per il processo di costruzione del modello è l’acquisizione di nuvole di punti, cioè di punti nello spazio appartenenti alle superfici del solido,

Successivamente si cerca di estrarre dalla nuvola di punti, in modo automatico o semiautomatico, un insieme di primitive CAD che approssimano il solido. Il file contenente le informazioni ottenute dal dispositivo di rilevazione deve essere preliminarmente ottimizzato attraverso opportuni filtri; solo successivamente la nuvola di punti può essere convertita in un formato neutro (IGES, VDA, STEP, …) o importata direttamente nel software utilizzato per la modellazione.

A tal fine è indispensabile attivare un operazione di verifica allo scopo di correggere eventuali errori. A partire dal modello matematico realizzato, le operazioni successive consentono di generare modelli STL da inviare ai sistemi di prototipazione o di generare formati grafici per successivi trattamenti (rendering) o ancora per generare il database delle forme acquisite.

8. SCANSIONE DELLA CARROZZERIA

La procedura che consente di ottenere la rappresentazione digitale di punti nello spazio che appartengono alla superficie esterna della carrozzeria del veicolo si attiva mediante l’espletamento di diverse fasi consequenziali.

La prima consiste nell’apporre sulle parti di carrozzeria che saranno interessate dal passaggio del tastatore delle strisce di nastro adesivo. Queste, oltre a proteggere lo strato superficiale della carrozzeria permettono di visualizzare le linee guida da seguire per il reperimento delle informazioni utili. I dati acquisiti infatti non dovranno essere né sovrabbondanti né tanto meno insufficienti. Oltre agli spigoli caratteristici della carrozzeria (bordi dei finestrini, taglio di cofano e portiere…) si rilevano anche le curve che implicano più o meno repentini cambi di inclinazione e di luce delle superfici. In ultimo si rilevano delle sezioni (principalmente trasversali ma anche assiali e longitudinali) che danno delle informazioni supplementari sull’effettivo andamento spaziale delle diverse parti che compongono la carrozzeria. Una volta posizionate le strisce di nastro adesivo si può procedere alla fase di scansione vera e propria. Questa, come si vedrà più in dettaglio nei paragrafi che seguono, viene eseguita manualmente a mezzo di un braccetto di misura antropomorfo e ha come fine la rappresentazione digitale spaziale delle curve sopra citate. Va sottolineato in questo contesto che il volume di analisi è maggiore rispetto a quello di lavoro garantito dallo strumento; si è costretti pertanto a spezzare il lavoro in più parti. L’aspetto più delicato relativo a questo tipo di approccio risiede nella fase di assemblaggio in un unico file delle diverse scansioni. Per agevolare questa operazione si adotta la tecnica della triangolazione; ogni file contenente la scansione di una parte del veicolo contiene 3 punti di posizionamento utilizzati per connettere la scansione ottenuta a quella che la segue spazialmente. Per permettere una corretta connessione è buona norma prevedere per le scansioni intermedie il posizionamento di almeno 4 punti di appoggio (anziché 3) in modo che vi sia la possibilità di considerarne 3 per la connessione con quella che la precede e 3 per quella che la segue. Anche il posizionamento di tali punti sulla superficie è un operazione delicata che deve essere eseguita con criterio. Da ogni postazione fissata per effettuare la scansione deve sempre essere possibile, compatibilmente con il volume di lavoro del braccetto, l’appoggio ad almeno 3 punti già posizionati. Procedendo in questo modo e consequenzialmente si definiscono i vari passi (e quindi il numero di posizionamenti) utili alla scansione delle parti interessanti. Sempre per una più corretta connessione dei diversi files si preferisce ripetere in almeno 2/3 di questi la scansione di spigoli vivi. Data infatti la sensibilità dello strumento e le tolleranze in gioco sarà difficile ottenere una perfetta sovrapposizione dei punti di appoggio appartenenti a scansioni diverse. In questo contesto maggiori sono le informazioni utili tanto più precisa sarà la fase seguente.

8.1 Assemblaggio delle scansioni

Con l’ausilio di una funzione del software si procede inizialmente alla levigatura di tutte le curve presenti nelle scansioni. In pratica tale funzione permette, fissato il massimo scostamento tra la curva originale e quella levigata, di limare gli spigoli e le imperfezioni che naturalmente appartengono alle curve ottenute dalle scansioni manuali.

A questo punto con la tecnica della triangolazione descritta in precedenza si vanno ad assemblare tra loro le diverse scansioni. Il risultato finale è un files (IGES) che contiene tutte le curve e i punti oggetto delle varie scansioni. Nello stesso tempo è utile organizzare le curve ottenute in più livelli di lavoro raggruppandole per esempio, in base alle parti di carrozzeria rappresentate.

8.2 Metodi e dispositivi di rilevazione dei punti

Parlando di sistemi per il rilievo dei punti sui modelli fisici il pensiero corre subito alle Macchine di Misura delle Coordinate (CMM) oppure ai tastatori meccanici montati su fresatrici a controllo numerico. Effettivamente questi sono molto diffusi, affidabili e precisi, incominciano però ad essere sostituiti da nuovi sistemi senza contatto, non altrettanto precisi, che in parte risolvono il problema della lentezza dei sistemi tradizionali.

Esistono sul mercato diversi sistemi di cattura dei punti sui solidi, che differiscono tra di loro essenzialmente per velocità, precisione e dimensioni del volume di lavoro.

E’ innanzitutto necessario distinguere tra sistemi di digitalizzazione e sistemi di scansione.

Con il termine digitalizzazione si intende il rilievo delle coordinate di alcuni punti, su di un elemento fisico, i cui valori nominali sono preventivamente definiti e memorizzati nel codice che pilota la macchina di misura o la fresatrice attrezzata con tastatore meccanico.

Viceversa con scansione si intende l'acquisizione continua delle coordinate di punti in un volume di lavoro preventivamente definito, in questo caso i movimenti della macchina utensile o della macchina di misura sono comandati dalla sonda che si muove su di una superficie ignota. Spesso però questi due termini vengono confusi, tanto che abitualmente si utilizza il termine di scansione anche per indicare l’acquisizione dei dati relativi a punti discreti.

Entrambi i sistemi sono normalmente costituiti da:

• dispositivo di tastatura con o senza contatto, cioè dall’insieme di trasduttori e sonde che consentono di rilevare i punti;

• apparato di supporto e trasporto, che permette il posizionamento nello spazio del trasduttore, rilevandone la posizione e l’orientamento, consentendo quindi il rilievo di oggetti di varie forme e dimensioni;

• posizionatore del pezzo costituito, qualora esista, da una tavola rotante sulla quale si blocca il componente da rilevare.

8.2.1 Sistemi di scansione a contatto

Sono nati per soddisfare le esigenze dell’officina che sulla base di un master doveva ricavare le parti maschio e femmina dello stampo e solo da pochi anni, grazie all’evoluzione dei sistemi CAD, coinvolgono anche le attività dei progettisti.

Utilizzano una sonda analogica di diametro noto per muoversi sulla superficie del pezzo e acquisire i punti della stessa sulla base della deflessione della stessa, rispetto ai sistemi senza contatto hanno alcuni punti di vantaggio:

• non sono richiesti trattamenti della superficie del pezzo per evitare riflessioni;

possibilità di scandire superfici verticali;

• la densità dei dati non è fissa ma funzione della complessità della superficie;

migliori precisioni e ripetibilità.

Per contro si hanno tempi di scansione più elevati e l’applicazione di una forza sulla superficie che può rovinare il pezzo nel caso di materiali delicati (cera, ...) o falsare la rilevazione nel caso di materiali flessibili (elastomeri, ..).

Sono attrezzature portatili e consistono di un sensore a contatto da installare sul mandrino di una fresatrice a controllo numerico o sulla testa di una macchina di misura e di un software di gestione che dialoga in modo automatico con l’unità di governo della macchina. Richiedono un tempo di installazione ridotto e inferiore ai 60 minuti.

In abbinamento alla sonda sono anche disponibili applicativi software che permettono, sulla base dei punti acquisiti, di effettuare numerose elaborazioni di cui le più comuni sono:

• variazioni di scala sui tre assi;

• traslazioni e rotazioni;

• elaborazioni maschio femmina;

• generazioni divisione stampo;

• combinazione di modelli per stampi multipli;

• creazione di programmi CNC per la fresatura dello stampo;

• generazioni di output per sistemi CAD/CAM.

Le tolleranze e ripetibilità sono inferiori 0.01 mm e le forze applicate variano dai 100 a 300 g; il limite di questi sistemi è quello di richiedere l’impiego delle fresatrici e macchine di misura per compiti diversi a quelli per cui sono state acquistate sottraendo tempo all’attività produttiva.

8.2.2 Bracci articolati manuali o digitalizzatori a stilo

Sono costituiti da un braccio articolato a 5 gradi di libertà, sul polso è installata la sonda a contatto [5]. Il robot viene posizionato in prossimità del particolare da digitalizzare e successivamente l’operatore manualmente rileva i punti; si tratta dunque di un sistema portatile che necessita di una notevole abilità e esperienza dell’operatore per identificare correttamente i punti da acquisire, è però possibile evitare il problema della ridondanza dei punti sulle superfici semplici incrementando la velocità di digitalizzazione. In uscita è possibile avere sia le coordinate dei punti sia la connessione diretta con i sistemi CAD tridimensionali ai quali è possibile trasmettere non solo i punti ma anche alcune primitive come le spline. I sistemi hanno corse di lavoro che variano in funzione dell’impiego: dai 30 centimetri per applicazioni artistiche o di modellismo fino a 2 metri per applicazioni veicolistiche. A titolo di completezza possiamo aggiungere che questi sistemi possono essere dotati di software per scansione continua su reticoli predefiniti e sono in definitiva dei sistemi manuali ibridi di digitalizzazione/scansione.

Il braccio utilizzato per le scansioni è uno strumento di misura a movimento manuale dell'operatore, di forma antropomorfa, dotato di assi rotativi di movimento. Il suo utilizzo permette di rappresentare su Personal Computer le coordinate spaziali del tastatore ed il suo orientamento. Disponendo di un polso articolato, è in grado di raggiungere punti di difficile accesso per i tradizionali strumenti di misura cartesiani, come parti interne di oggetti tridimensionali.

E' prevista un'impugnatura con pulsanti che può sostituire i pedali nell'apprendimento dei punti di misura. Il braccio permette anche la misura dell'orientamento della sua punta di misura nello spazio, permettendo di fornire informazioni angolari dell'asse della punta stessa.

Le caratteristiche peculiari del braccio di misura antropomorfo sono:

• materiale: alluminio aeronautico;

• file di calibrazione specifico per ogni braccio/tastatore;

• acquisizione tramite pedali o tastatore con pulsanti;

• collegamento al PC con porta seriale standard.

Nella versione appoggiata, la piastra di base garantisce il posizionamento del braccio di misura Baces3D su qualsiasi piano di appoggio, dalla semplice scrivania dell'ufficio tecnico al banco della macchina a controllo nel reparto di produzione, fino ad un carrello mobile per il trasporto [6]. Il collegamento ad un PC portatile garantisce inoltre la facile trasportabilità dello strumento permettendo così il suo utilizzo anche all'interno delle linee di produzione.

In funzione dello specifico settore di utilizzo, il braccio di misura è disponibile nella serie 100 per applicazioni di misura e controllo qualità, oppure nella serie 200 per la digitalizzazione 3D.

Caratteristiche generali:

• Bilanciamento interno;

• Piastra di fissaggio per una facile installazione;

• Disponibile nella serie 100 e 200;

• Configurazioni a 4 / 5 / 6 assi.

Tabella 1: Specifiche tecniche dei bracci di misura BACES 3D

Il braccetto di misura utilizzato nella fase di scansione delle superfici dell’autovettura è il G200/5.

9. RICOSTRUZIONE DEL MODELLO MATEMATICO

Si tratta della fase più critica della Reverse Engineering dal momento che è quella che impegna le maggiori risorse in termini di ore uomo e macchina inoltre, a differenza della fase di digitalizzazione o scansione, è una fase che presuppone un ampio intervento manuale dell’addetto CAD.

Qualunque sia il sistema utilizzato per la fase di rilievo delle superfici il risultato è una nuvola di punti che viene passata in applicativo CAD/CAM, che può essere integrato o meno nel sistema di scansione. Bisogna innanzitutto verificare le capacità del software utilizzato poiché la mole di dati trasferiti potrebbe ingolfarlo e renderlo inefficiente [4].

A seconda delle esigenze è possibile utilizzare la nuvola di punti per:

• generare il file STL per la prototipazione del componente copiato;

• determinare il percorso utensile per una macchina a controllo numerico;

• generare il modello matematico tridimensionale.

Nei primi due casi le difficoltà sono limitate in quanto dalla nuvola di punti si ricavano una triangolarizzazione per la generazione del file .STL e un poliedro sul quale si valuta il percorso utensile come in qualsiasi applicativo CAM.

E’ comunque evidente che in entrambi i casi al termine non si dispone di un vero e proprio modello matematico (ad esempio non è possibile aggiungere delle superfici).

Nel terzo caso si arriva al vero modello tridimensionale attraverso un processo iterativo costituto dalle seguenti fasi:

• filtrazione della nuvola di punti per eliminare le informazioni ridondanti;

• riconoscimento degli spigole, curve e superfici mediante algoritmi di estrazione delle primitive. Le primitive usate normalmente fanno parte del data-base tipico dei sistemi di modellazione solida;

• verifica ed eventuale modifica del solido generato facendo particolarmente attenzione alle zone di raccordo fra le varie superfici.

Definito il modello tridimensionale è possibile effettuare l’esportazione verso altri sistemi CAD/CAM o macchine di prototipazione rapida.

Attualmente tutti i sistemi di scansione forniscono una nuvola di punti ordinata già elaborata e filtrata con il software di corredo alla macchina, tuttavia con questi non si arriva al vero e proprio modello matematico.

Sono pertanto disponibili sul mercato applicativi specializzati che consentono una pre-elaborazione della nuvola di punti per ottenere le superfici le quali verranno successivamente trasferite mediante interfacce standard (IGES, VDA-FS, ...) ai pacchetti CAD per la loro unione e la definizione completa del modello matematico. Analogamente tutti i pacchetti di modellazione CAD dispongono di algoritmi più o meno efficienti per l’elaborazione delle nuvole di punti e la generazione delle rispettive superfici. Si pone pertanto il problema di discriminare l’investimento e precisamente: è meglio acquistare con il sistema di scansione anche il software di generazione delle superfici oppure potenziare il modellatore CAD con le routine di gestione delle nuvole di punti? Purtroppo non esiste una risposta univoca ma la scelta dipende dai livelli di investimento richiesti e dalle potenzialità sia dei pacchetti di pre-elaborazione e CAD utilizzati.

Da sottolineare infine che all’interno de gli applicativi dedicati all'elaborazione della nuvola di punti vi sono inoltre moduli specifici di ispezione che permettono:

• il confronto tra i dati di fabbricazione (nuvole di punti) e i dati di progettazione (modello CAD3D);

• la visualizzazione rapida e precisa dei risultati della deviazione quali tracciati di colore, tracciati ad ago…;

• l’ispezione di feature solide quali fori, spallamenti…. per individuare le deviazioni;

la generazione dei report di deviazione.

9.1 Due modi di lavorare in Think Design: parametrico e statico

La maggiore parte dei software di modellazione 3D attualmente presenti sul mercato sono di tipo parametrico e ovviamente, Think3 non fa eccezione. Questo modo di lavorare permette al progettista di creare dei profili guida su opportuni piani di lavoro, da utilizzare successivamente, per la creazione di superfici o solidi. Tali profili possono essere quotati e bloccati rispetto al sistema di riferimento globale. Le superfici e i solidi che si ottengono, sono legati ai profili di partenza e ogni modifica fatta su questi ultimi si ripercuote anche sui primi.

Questo modo di impostare il lavoro è particolarmente utile nel caso della progettazione meccanica di componenti solidi, dove i miglioramenti e perfezionamenti che possono nascere per le più diverse esigenze, vengono rapidamente rappresentate nel modello digitale.

Si può tuttavia lavorare anche senza sfruttare queste potenzialità; in tal caso le entità ottenute saranno di tipo statico. Va sottolineato che Think3 mette comunque a disposizione una funzione che permette di stabilire dei legami tra entità di tipo diverso. In alcuni strumenti infatti è possibile decidere che vi sia l’associazione tra la superficie o il solido ottenuto, con le curve di partenza.

Tutta la progettazione affrontata in questa sede è stata affrontata con un approccio di tipo statico, affidandosi al GSM per l’applicazione di modifiche più o meno spinte al modello [7].

Nella fase di ricostruzione del modello originale infatti, andando a lavorare su superfici dalle caratteristiche geometriche fisse ed immutabili, non si sente la necessità di adottare un approccio di tipo diverso.

9.2 Definizione delle linee guida

La creazione del modello 3D della carrozzeria viene ottenuta a partire dalle informazioni contenute nelle scansioni. In particolare si deve risalire alle linee guida della carrozzeria limitando il più possibile lo scostamento di queste ultime dalle curve di partenza. Al fine di ottenere poi curve “pulite” (che presentino continuità di tangenza o, meglio ancora, di curvatura) è consigliabile lavorare sempre con curve che appartengono a piani ben definiti. La bontà del risultato finale infatti, dipende in gran parte da queste curve: tanto migliori sono le curve di partenza e tanto più regolari e prive di grinze o rigonfiamenti sono le superfici che da queste ne derivano. Anche in termini di ore lavoro, questa è sicuramente la fase che più di altre richiede tempo.

Fra tutti lo strumento che per la generazione di nuove curve da maggiori libertà è di sicuro la “curva per punti di controllo”. Questa funzione permette di posizionare sul piano di lavoro una curva e di controllarne l’andamento grazie al posizionamento di punti di controllo. Con un ulteriore strumento di modifica poi, è sempre possibile ritoccare le curve generate per adattarle a qualunque curva di partenza.

E’ sempre possibile poi in un secondo momento, ottenere curve generiche 3D a partire da queste. Il comando “curva 3D da curve 2D” infatti, genera una curva tridimensionale a partire da due curve piane non complanari considerate come proiezioni.

Nel caso in cui una delle due curve fosse una linea, essa non identifica un solo piano; in tal caso occorre specificare la direzione di proiezione.

Gli strumenti messi a disposizione del software, che più di altri hanno permesso di ottenere un buon risultato in questa fase sono:

1)Continuità curve

Questo comando consente di controllare la continuità tra due curve. È possibile applicare i seguenti tipi di continuità:

posizionale: utilizzando il metodo approssima curva di riferimento una delle due curve non è interessata dalla modifica, mentre l'altra viene modificata spostandone un estremo fino a che le due curve non si incontrano in un punto. Se si usa il metodo aggiusta entrambe invece, tutte e due le curve vengono modificate in modo da intersecarsi in un punto "intermedio" tra i due estremi da unire. In questo caso è possibile controllare il modo in cui ciascuna curva viene modificata in relazione all'altra assegnando a ognuna un valore di peso. Maggiore è il peso, più lieve sarà la modifica. Inoltre, se una curva ha un valore di peso pari a zero, solo quella curva si sposterà in relazione all'altra.

tangenza o ordine di continuità più elevato: è possibile applicare un ordine di continuità più elevato anche a curve che non abbiano già continuità di posizione (cioè che non hanno alcun estremo in comune). In questo caso viene innanzitutto stabilita continuità di posizione tra le due curve con il primo dei due metodi visti sopra. Una volta stabilita la continuità di posizione come descritto in precedenza, verrà applicato alle curve risultanti l'ordine di continuità più elevato desiderato.

2) Aggiorna parametri

Il comando consente di modificare l'estensione di una curva cambiando il valore del parametro che la descrive (ogni curva è descritta per mezzo di un'equazione parametrica come funzione di un parametro U che varia tra i valori estremi 0 e 1). Se si indica un range di valori più piccolo di quello originale, la curva viene "accorciata", senza che ne sia modificato l'andamento. Quando invece si amplia il range del parametro aumentandone il valore massimo (valore > 1) è bene osservare che, benché non vengano modificati né il numero di archi né il numero di punti di controllo e neppure il tratto originario della curva, il risultato è prevedibile per le curve specializzate (archi di circonferenza, ellissi, ecc.), mentre nel caso delle NURBS, estensioni di grandi dimensioni possono produrre risultati inattesi.

3) Dividi curva

Questo comando viene utilizzato per dividere le curve in tre modi diversi:

punti: consente di dividere una o più curve selezionate in corrispondenza dei punti specificati.

bordi: consente di dividere una o più curve selezionate in corrispondenza dell'intersezione di tali curve con altre curve o superfici selezionate come bordi.

giunture arco: consente di dividere una curva selezionata in corrispondenza delle giunture d'arco.

4) Unisci curve

Il comando Unisci curve permette di creare una sola curva partendo da una serie di curve consecutive e di selezionare anche curve associative.

Il risultato è una curva NURBS. Quando una o più delle curve da unire non sono NURBS, il comando le converte automaticamente in entità NURBS; a questo punto è possibile decidere se proseguire, e quindi effettivamente convertire le curve in NURBS, oppure rimuovere le curve dalla selezione prima di continuare.

Per migliorare la forma della curva risultante sono disponibili numerose opzioni che permettono di preservarne la qualità.

Poiché la curva risultante è sempre ottenuta come curva di approssimazione, è possibile impostare il valore dei parametri che controllano l'approssimazione, ovvero tolleranza, numero massimo di archi e grado massimo della curva.

È disponibile anche utilizzare la proprietà associativa, che permette di controllare il legame tra le curve originali e quella risultante; in caso di modifiche a una delle curve originali verrà modificata anche la curva ottenuta come risultato del comando.

Se l'opzione non è selezionata, non esiste alcun legame tra le curve originali e quella risultante. Se si attiva l’opzione di controllo: “curvatura curva”, è anche possibile visualizzare il tracciato della curvatura o del raggio di curvatura dell’entità ottenuta.

5) Proietta curva

Il comando consente di creare curve in tre modi diversi, a seconda del metodo selezionato:

normale: per proiettare le curve esistenti su piani/superfici in direzione normale rispetto alle superfici;

direzione data: per proiettare le curve su piani o superfici in una direzione specificata;

direzione vista: consente di proiettare le curve esistenti su piani/superfici lungo la direzione della vista.

Procedendo in questo modo si ottengono quindi tutte le linee guida caratteristiche della forma della carrozzeria rappresentanti in particolare spigoli o evidenti cambi di pendenza.

Queste curve però, da sole non danno tutte le informazioni necessarie alla definizione delle superfici; bisogna allora individuare altre curve utili a questo scopo, in funzione degli strumenti che si intendono utilizzare nella fase di generazione delle superfici.

Da quanto visto è fondamentale sottolineare che poiché sono diverse le funzioni che il software di modellazione solida mette a disposizione, il risultato finale dipende in maniera sostanziale dagli strumenti impiegati e dalla combinazione degli stessi.

9.2.1 Curve specializzate e NURBS in Think3

In think3 le curve possono essere suddivise in "specializzate" (linee, archi circolari, ellissi), NURBS (Non Uniform Rational B-Spline) e curve su superfici. Le NURBS descrivono le rimanenti coniche e tutte le altre curve (eliche, spline e così via) di think3 [7].

Ogni curva, indipendentemente dal suo tipo, ha una rappresentazione parametrica: essa è cioè espressa da una equazione parametrica di grado n in funzione di un parametro u che varia nell'intervallo [0,1].

Le curve NURBS sono in generale caratterizzate da:

• un certo numero di archi consecutivi;

• un grado: il grado della equazione parametrica;

• un valore di continuità che descrive l'andamento della curva nei punti di giunzione tra due archi successivi.

Inoltre, per le curve NURBS di Think3:

• la continuità della curva è il valore minimo delle continuità in ciascun punto di giunzione;

• il primo estremo della curva coincide con il primo punto di controllo;

• il secondo estremo della curva coincide con l'ultimo punto di controllo;

• la tangente nel primo estremo della curva ha direzione e verso della congiungente il primo punto di controllo (primo estremo) con il secondo;

• la tangente nel secondo estremo della curva ha direzione e verso della congiungente il penultimo punto di controllo con l'ultimo (secondo estremo).

Ogni curva NURBS è dotata di un insieme di punti di controllo detti poli che ne regolano l'andamento e che non giacciono necessariamente sulla curva. La linea spezzata che congiunge i punti di controllo di una curva è chiamata polilinea dei punti di controllo o polilinea poligonale o di definizione.

Un valore numerico, detto peso è associato a ciascun punto di controllo. Inizialmente tutti i pesi sono unitari, ma possono essere cambiati in base alle esigenze. Se il peso di un punto di controllo viene aumentato, la curva si avvicina ad esso. Se il valore del peso viene diminuito, la curva si allontana. Se si spostano i punti di controllo, la curva si modifica di conseguenza.

9.2.2 Relazione tra numeri di punti di controllo, grado, continuità e numero di archi

Le seguenti equazioni illustrano la relazione tra il numero di punti di controllo in funzione del grado della curva, della relativa continuità e del numero di archi in una curva NURBS. Le equazioni variano in base al fatto che la continuità sia o meno uguale in corrispondenza di ogni giuntura.

Se la continuità è uguale in ogni giuntura (come accade nella maggior parte dei casi) vale la relazione:

np = ( deg – cont ) * na + cont + 1

dove:

np: numero di punti di controllo;

deg: grado della curva;

cont: continuità della curva;

na: numero di archi.

Se la continuità è diversa in ogni giuntura, come accade ad esempio nel caso di una curva ottenuta mediante l'unione di una catena di curve esistenti si applica:

np = ( deg – cont (i) ) + deg + 1

dove:

np: numero di punti di controllo;

deg è il grado della curva;

cont(i): continuità tra l'arco i-esimo e l'arco successivo;

na: numero di archi.

Dalle equazioni (1) e (2) deriva che, aumentando il grado della curva se ne aumenta anche la flessibilità. Se si aumenta il numero di archi, è possibile ottenere un "controllo locale"; in pratica se tale numero è maggiore di 1, è possibile spostare ciascuno dei punti di controllo della curva senza che vengano alterate le posizioni degli altri.

Se si immette solo il numero minimo di punti di controllo (pari al grado della curva aumentato di 1), si ottiene una curva costituita di un solo arco, ovvero una curva di Bezier.

10. GENERAZIONE DELLE SUPERFICI

Con le curve così ottenute si può procedere alla generazione delle superfici. Anche in questa fase, dall’osservazione diretta delle superfici ottenute, con l’ausilio di specifici strumenti di verifica è possibile avere ulteriori informazioni circa la bontà delle curve di partenza ed eventualmente attivare una procedura di correzione delle stesse. E’ fondamentale infatti riconoscere se la non perfetta rispondenza alle esigenze del progettista delle superfici ottenute dipende dall’algoritmo impiegato o piuttosto dalle curve di partenza. Anche in questo caso gli strumenti sono molteplici; i più utilizzati sono:

1) Superficie loft

Questo comando consente di creare superfici che soddisfino al meglio i parametri di input impostati; infatti in funzione delle curve inserite in due diversi gruppi (A e B), il programma creerà in modo automatico le superfici più appropriate fra i seguenti tipi: Rigata, Proporzionale, Tesa, Collega, Su due guide, Griglia.

Rigata: quando si selezionano due bordi di tipo A e nessuno di tipo B;

Proporzionale: quando si selezionano fino a due curve di tipo A (le guide) e fino a due curve di tipo B (i bordi).

Proporzionale o Tesa: quando si selezionano due curve di tipo A e due curve di tipo B.

Su due guide (curva U): quando si selezionano due o più curve "parallele" di tipo A e fino a due curve di tipo B.

Griglia (curva UV): quando si selezionano due o più curve "parallele" di tipo A e due o più curve "parallele" di tipo B.

Nel caso in cui la superficie appartenga a uno degli ultimi due tipi, se la prima o l'ultima curva selezionata è il bordo di una superficie esistente, si attiva una voce ulteriore con cui è possibile scegliere la continuità posizionale o di tangenza. Se si seleziona quest'ultima, e se ogni curva intersecante il bordo della superficie selezionata si trova nel piano tangente del bordo della superficie, in corrispondenza del punto di intersezione, la superficie risultante presenterà una continuità di tangenza con quella esistente lungo il bordo selezionato.

Tra le diverse opzioni vi è comunque la possibilità di impedire la scelta in automatico del tipo di superficie da creare e di specificare con esattezza il tipo desiderato scegliendolo tra quelli elencati in precedenza. È inoltre disponibile all’interno della stessa funzione, una serie di strumenti per la verifica della qualità, che consentono di analizzare la forma della superficie risultante.

In alcuni casi, le curve selezionate per definire una superficie presentano spigoli non visibili che vengono identificati durante il processo di costruzione della superficie. L'uso delle curve come si presentano potrebbe produrre come risultato una superficie caratterizzata da strani effetti quali grinze o pieghe. Il comando permette di scegliere il tipo di parametrizzazione che consente di gestire questa problematica; sono infatti disponibili tre opzioni:

Intrinseca: la normale parametrizzazione della curva. Benché questo tipo di parametrizzazione possa essere utilizzato in gran parte delle situazioni tipiche, a volte può essere necessario ricorrere a un tipo di parametrizzazione diverso per ottenere una superficie più uniforme. Ad esempio, se si utilizza la parametrizzazione intrinseca gli eventuali spigoli non vengono rilevati.

Usa curve pulite: se alcune delle curve da utilizzare per la creazione di una superficie loft presentano degli spigoli invisibili, la qualità della superficie risultante può essere inferiore alle aspettative. Selezionando questa opzione è possibile creare una superficie di qualità migliore. Con questo comando, infatti, non si utilizza la curva originale, che rimane invariata, ma una copia locale priva di spigoli.

Curvilinea: una normale parametrizzazione della lunghezza dell'arco (ovvero, il parametro curva varia in proporzione alla lunghezza dell'arco, in modo che agli archi della curva di uguale lunghezza corrispondano uguali variazioni del parametro curva). Se si sceglie questa opzione viene ripetuta la parametrizzazione interna di tutte le curve di input in base alla lunghezza dell'arco e si ottengono in genere superfici con curve isoparametriche più regolari. Se le curve selezionate presentano spigoli invisibili, scegliendo questa opzione si ottengono inoltre superfici di qualità migliore.

2) Estrusione globale

Il comando Estrusione globale consente di creare delle superfici mediante l'estrusione di uno o più contorni, o catene di curve consecutive, lungo uno o più contorni guida, anche se caratterizzati da spigoli.

È possibile selezionare diversi gruppi di contorni da estrudere. Esiste la possibilità di scegliere la modalità di movimento che l’algoritmo deve adottare per estrudere i contorni lungo la guida:

costante: i contorni verranno estrusi lungo la guida mantenendo un orientamento costante;

asse costante: i contorni verranno estrusi lungo la guida mantenendo un asse costante durante l'intero movimento; quest’ultimo è un asse esistente o identificato da due punti o un asse del piano di lavoro.

basato su superficie: i contorni verranno estrusi lungo la guida mantenendo l'orientamento di una delle superfici selezionate (per esempio, durante il movimento, la normale si trova sulla superficie, mentre la tangente si trova sulla curva). Questo metodo risulta particolarmente utile per la creazione di "bordi".

3)Collega superfici

Questa funzione consente di creare una superficie che collega due o più superfici specificate. Per creare una superficie che collega due superfici esistenti, si selezionano i due bordi da collegare. Nel caso i due bordi selezionati abbiano direzioni opposte, la superficie ottenuta risulterà sottoposta a torsione. Per evitare questo effetto, occorre definire i pesi delle superfici e invertire la direzione del secondo bordo. Le superfici di collegamento vengono create come superfici NURBS cubiche.

4) Capping

Il comando Capping, consente di riempire "isole" o "buchi" nelle superfici oppure creare superfici che passano per curve, ad esempio se è presente una struttura "filo di ferro" da coprire con superfici. Una volta creata una superficie di riempimento iniziale, è possibile aggiungervi vincoli per modificarne la forma in base ai requisiti. Il comando offre la possibilità di selezionare la “forma” della superficie in base al metodo adottato. Questo può essere dei seguenti tipi:

automatico: in tal caso il programma sceglierà automaticamente il tipo migliore di superficie di riempimento tra un piano, un cilindro o una sfera o parti di essi. In caso contrario è possibile specificare esplicitamente il tipo di superficie di riempimento da utilizzare: la porzione di un piano da definire (superficie piatta), la porzione di un cilindro (singola curvatura) di cui specificare l'asse e il raggio, la porzione di una sfera (doppia curvatura), da definire tramite il centro e il raggio.

È inoltre possibile impostare vincoli relativi alla continuità di posizione, tangenza e curvatura sia lungo le curve di bordo che le curve interne. Si possono definire vincoli anche per i punti interni.

Le curve di bordo sono facoltative: se si specificano solo curve e/o punti interni, si otterranno superfici di capping passanti per le curve/punti specificati non tagliati lungo i bordi.

La continuità di posizione è obbligatoria tra curve di bordo appartenenti allo stesso gruppo di selezione ma non per le curve interne. Se per i bordi vengono definiti più gruppi di selezione, è necessario impostare la continuità di posizione tra i gruppi, mentre è possibile selezionare curve interne non chiuse.

5) Taglia superficie secondo limiti

Questo comando consente di tagliare una o più superfici di qualsiasi tipo mediante entità limite selezionate, che possono essere curve o altre superfici. Per una corretta esecuzione del comando è necessario selezionare i limiti, le superfici da tagliare e le regioni da mantenere.

Se le entità limite sono delle curve, non devono necessariamente giacere sulle superfici da tagliare; in questo caso, per il taglio verrà utilizzata la loro proiezione sulle superfici lungo la direzione della vista in cui erano state selezionate.

Le curve limite, che come detto possono essere quelle effettivamente utilizzate per il taglio o le loro proiezioni sulle superfici, non devono mai intersecarsi e non devono formare loop l'una dentro l'altra per evitare di incorrere in situazioni di indeterminazione.

6) Aggiusta superficie

Il comando permette di tagliare o estendere una superficie utilizzando uno dei seguenti metodi:

parametro: taglio o estensione per cambiamento dell'intervallo di variazione dei parametri della superficie diversi da quelli standard (questa modalità non si applica ai bordi che derivano da un'operazione di taglio);

tangenza: indicazione di un valore numerico corrispondente al valore di lunghezza dell'arco che sarà aggiunto al bordo specificato della superficie medesima mantenendo la continuità di tangenza.

Con la modalità Parametro, poiché ciascuna superficie è descritta per mezzo di equazioni parametriche in funzione di due parametri U e V, i cui valori sono compresi nell'intervallo [0,1], se si modificano i limiti per uno o entrambi gli intervalli dei parametri, è possibile cambiare l'estensione della superficie. In particolare, se si indicano intervalli contenuti in quelli originali, la superficie verrà tagliata, mentre se si indicano intervalli contenenti gli originali la superficie verrà estesa conformemente ai nuovi valori.

Una volta assegnati i nuovi valori limite degli intervalli di variazione dei parametri, il programma esegue una riparametrizzazione della superficie interessata: viene cioè determinata una nuova equazione parametrica per la superficie modificata, in cui i valori limite dei parametri U e V sono ancora 0 ed 1. Si noti che l'estensione parametrica di superfici NURBS molto flessibili (cioè con un elevato numero di poli) può portare a risultati indesiderati; si consiglia pertanto di non modificare i parametri oltre il 20%.

10.1 GSM: Global Shape Modeling

Il GSM è un potente strumento di modellazione solida che Think3 mette a disposizione di progettisti e designers. La maggior parte degli strumenti di modellazione oggi presenti sul mercato sfruttano un approccio di tipo “basato sulle funzioni” (feature-based), mentre, il GSM di Think3 è basato su una modalità di progettazione “orientata all’oggetto”; evoluzione resa possibile grazie ad un elevato livello di astrazione [7].

I modellatori solidi basati sulle funzioni presentano diversi limiti per alcuni tipi di modifiche in quanto operano sul modello in maniera locale, senza tenere conto della ripercussione che tali azioni hanno sul resto dell’oggetto.

Il tutto si traduce in un ulteriore differenza sostanziale: con questo strumento si può lavorare considerando valida l’ipotesi di eventuali modifiche a posteriori, cosa che, con le altre modalità di intervento, diventano onerose sia in termini di tempo che di costo. Anche impostando la progettazione in questi termini, nonostante l’alto livello di astrazione, lo strumento garantisce una facilità d’uso tipica degli altri modellatori, dando la possibilità ai progettisti di descrivere forme complesse a partire da entità più elementari e definendo il corpo finale in diversi step.

Per meglio comprendere il funzionamento di questo strumento si ripo

Storia di "Menu dei Motori"

Storia di "Menu dei Motori"

PROGETTO DESIGN

PROGETTO DESIGN UNIVERSITA' DI MODENA

UNIVERSITA' DI MODENA

Comments

Nessun commento presente

Add Comment